Da un posto come Fusaro, Bacoli, al confine nord del Golfo di Napoli, ci si aspetterebbe soltanto una forte vocazione turistica. Invece c’è uno degli stabilimenti italiani di Mbda ed è il luogo dove vengono fabbricati missili di vario tipo che poi finiscono su aeroplani, navi e mezzi terrestri sia per il mercato Nato, sia per l’export. In gergo i settori di mercato nei quali opera all’interno del suo gruppo internazionale sono definiti superiorità marittima, dominio aereo, difesa aerea e dominio sul campo di battaglia. “Qui lavorano 450 persone delle quali oltre 150 dedicate alla ricerca, su un totale di 1.600 circa in Italia e quasi 12.000 dell’intera multinazionale” spiega Antonello Fiore, direttore operazioni Italia, “con circa il 12% della forza lavoro di tutta Mbda, la società italiana realizza il 15% del fatturato del Gruppo e partecipa alla realizzazione di 21 prodotti su un totale di 60”. Non si può entrare nei laboratori ovviamente, ma abbiamo potuto approfondire la conoscenza di una delle aziende delle quali noi italiani dovremmo essere fieri, pur senza violare i rigorosi regolamenti, quelli, per intenderci, che impongono di lasciare fuori taccuino, smartphone, registratori e fotocamere.

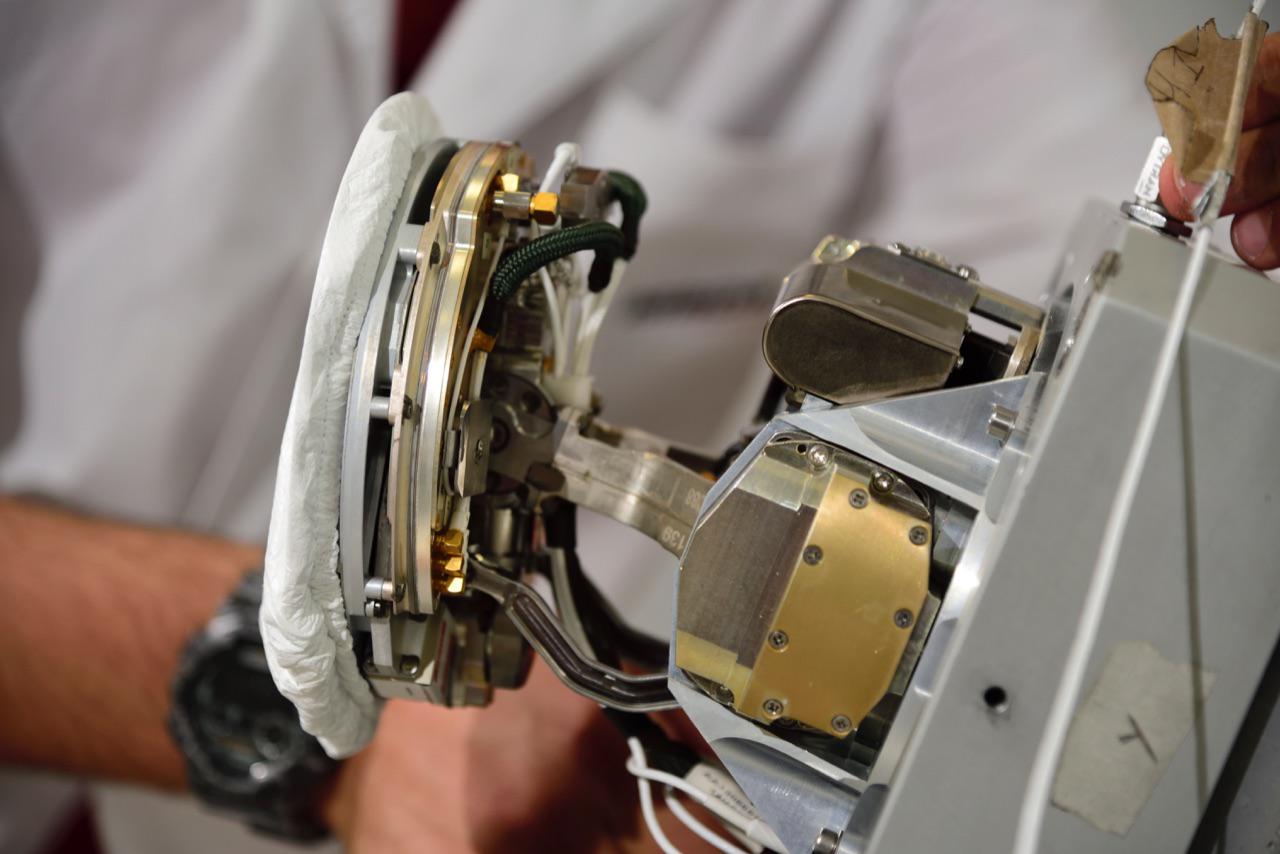

“Quella dei missili è una tecnologia molto avanzata, le componenti essenziali di ogni munizione sono composte da parti elettroniche e meccaniche estremamente avanzate tra le quali ci sono i sistemi di inseguimento dei bersagli che orientano il volo del missile” precisa Fiore, spiegando che questo cuore dell’arma è il seeker, la parte più complessa, ma che poi ci sono le spolette a radiofrequenza che permettono l’esplosione delle cariche belliche in prossimità dei bersagli, i sistemi di comando e controllo, di trasmissione dei dati e naturalmente l’involucro esterno del sistema d’arma, che deve avere un compatibilità ambientale severa per poter rimanere in volo o in mare molto tempo senza danneggiarsi. “Se ne fabbricano di nuovi e si aggiornano quelli più vetusti, oppure si ispezionano e rinnovano quelli arrivati a scadenza senza essere utilizzati, considerando che il seeker da solo vale dal 30 al 70% dell’intero costo della munizione” conclude il dirigente.

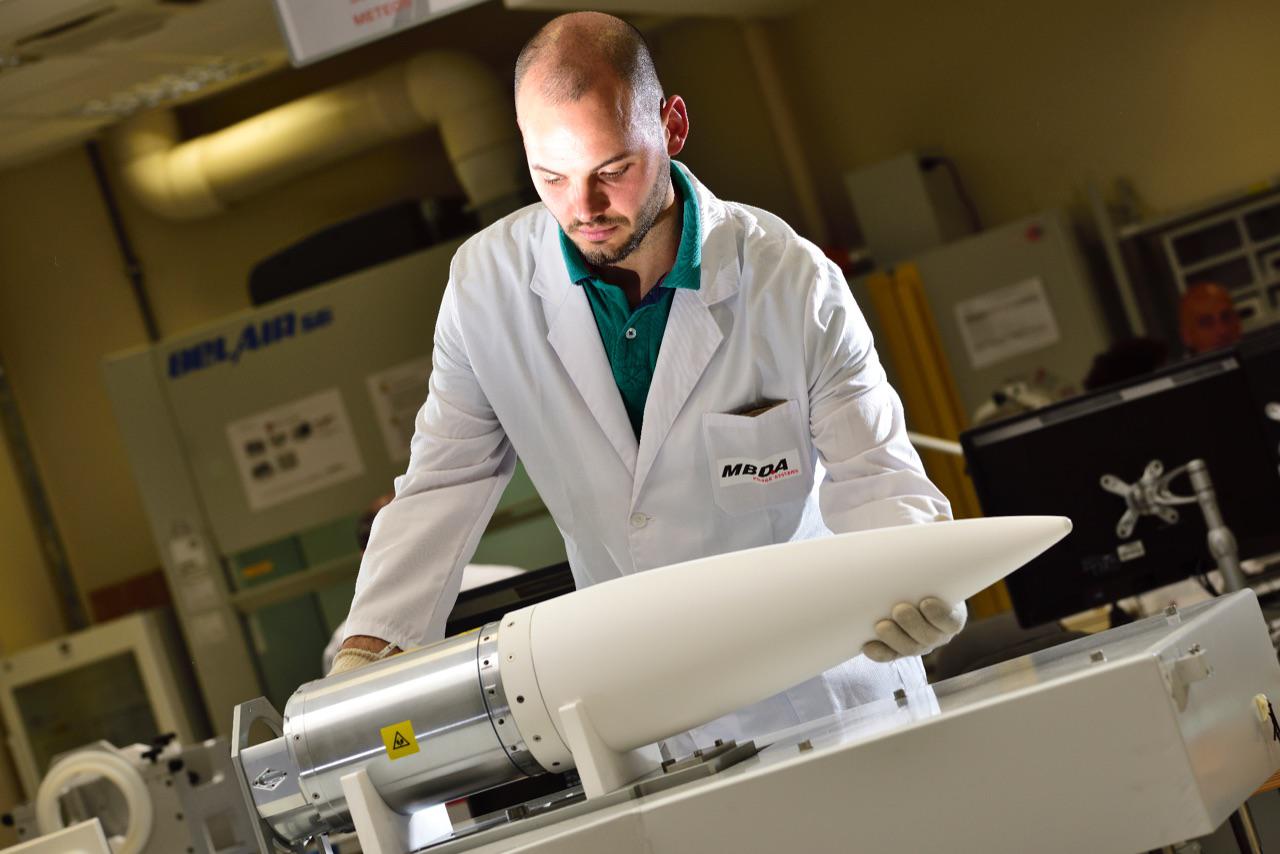

Nel sito del Fusaro si fanno quindi ricerca, progettazione e sviluppo anche di antenne, nuovi radome (così si chiama la punta del missile, che ha un ruolo fondamentale nella riuscita della missione, soprattutto quando questo vola a velocità supersoniche), moduli di comando e controllo, di calcolo e comunicazione e i sensori. E poi tutto quanto serve oltre al missile per poterlo usare, come i sistemi di lancio, ma anche per verificare il pieno funzionamento dei suoi sensori. Tutte queste attività rendono Mbda Italia un’azienda che offre grandi opportunità professionali e che cerca continuamente talenti. A tale proposito l’ingegner Antonello Fiore ci spiega quale sia il tipo di curriculum che in azienda vogliono ricevere: “Le competenze richieste spaziano, è il caso di dirlo, dall’elettronica delle telecomunicazioni alle capacità di calcolo, dalla robotica ai sistemi di comando e controllo, dai nano materiali alla stampa additiva fino alla sempre più importante cyber-sicurezza”. Non a caso basta una rapida occhiata al sito internet italiano dell’azienda per vedere che al momento in cui scriviamo in Italia sono aperte più di sessanta posizioni.

Storica fabbrica di siluri, vide nascere il primo radar italiano

Fondata nel 1921 come Fabbrica italiana di siluri, otto anni dopo contava già 2.300 lavoranti che nel 1943, a causa delle vicende belliche, salirono al numero di 4.300. Dopo la Seconda guerra mondiale la fabbrica divenne parte dell’Iri e tra il 1951 e il 1960, in cooperazione con l’americana Raytheon venne fondata la società Microlambda, dall’undicesima lettera greca “lambda” il simbolo della lunghezza d’onda, un chiaro riferimento a quelle radio usate per la realizzazione di radar. Al Fusaro nacque infatti il modello 300 AN/TPS-1D destinato alla U.S. Navy. Nel 1960 la società diventa Selenia (il nome deriva dalla silice usata per costruire le ogive dei missili) e questa si afferma anche sui mercati internazionali. Nel dicembre 1990 nasce Alenia (Aeritalia + Selenia), e le attività missilistiche vengono consolidate in Alenia-Oto sistemi missilistici, unendo le capacità di Alenia e Oto Melara. Nel 1995 con la separazione di Alenia nelle due società Alenia Aerospazio e Alenia Difesa, le attività missilistiche passano nella divisione Difesa di Finmeccanica, e nel 1998 nasce Ams, Joint Venture tra Alenia Difesa e Gec Marconi, che porta nella divisione sistemi missilistici tutte le attività. Con la creazione del gruppo Mbda nel dicembre 2001 (37,5% Airbus, 37,5% Bae Systems, 25% Leonardo), Ams lascia la Divisione sistemi missilistici che diviene Mbda Italia. Oggi ha tre sedi: Roma, Bacoli (Fusaro, Napoli) e La Spezia.

Cruciale per la Difesa Nato e non soltanto

Nel sito produttivo del Fusaro c’è la produzione di sistemi di guida e di componenti per le famiglie dei missili Aster (antiaereo e antimissile), Camm-Er (modulare, superficie-aria a ricerca radar attiva), Marte (antinave), Teseo (antinave e difesa costiera), e sul nuovo Bvr Meteor (aria-aria a lunga gittata, le tre lettere stanno per “oltre l’orizzonte visivo”). Nello stabilimento è presente una camera anecoica per le prove di ottimizzazione dei sistemi di guida, in grado di simulare i segnali radio e i campi elettromagnetici che il missile riceve e trasmette nell’impiego operativo, compresi quelli di disturbo delle possibili contromisure elettroniche. Nell’officina convivono specialisti di meccanica, elettronica e telecomunicazioni per l’allestimento di grandi mezzi di trasporto, lancio e controllo dei sistemi d’arma. La ricerca spinge quindi le attività verso nuovi progetti europei come il missile ipersonico da difesa Twister. Infine ci sono le operazioni di manutenzione ai missili Aspide (aria-aria a medio raggio e superficie-aria la cui produzione iniziò con Selenia).

I ceramisti più tecnologici del mondo

Uno stampo e un contro stampo accolgono un materiale liquido bianchissimo che sembra latte, ma si tratta di una speciale miscela ceramica. Dopo una fase di indurimento dagli stampi uscirà l’ogiva del missile che passerà al processo di rifinitura. La sua forma nulla ha di casuale: curvatura e spessori sono determinati per ottenere il massimo compromesso tra esigenze di resistenza meccanica, durabilità, compatibilità con condizioni meteo severe e naturalmente con le proprietà delle onde radio che la devono attraversare. Dietro questo elemento infatti si nasconde l’antenna del seeker, il sistema radar di ricerca del bersaglio che comunica le correzioni di traiettoria al sistema di guida del missile. Il diametro, il fuso e la lunghezza dell’ogiva variano quindi a seconda delle velocità di volo del missile (è differente se questo è subsonico o supersonico, ovvero se vola al di sotto o oltre la velocità del suono), e delle sue dimensioni fisiche. Il controllo qualità segue quindi standard altissimi, al punto che completato un missile, le ore necessarie per la verifica sono molte di più di quelle che servono per fabbricarlo.